Un materiale composito nasce dall’unione di due materiali di partenza, generalmente denominati fasi, nell’ambito dei rinforzi fibra e matrice.

Come vediamo dal diagramma sforzo-deformazione di seguito, il materiale fibra presenta un comportamento fragile con un’elevata resistenza a trazione. Viceversa, il materiale matrice ha un comportamento maggiormente plastico, con una deformazione ultima a rottura più elevata.

>> Vorresti ricevere approfondimenti come questo? Clicca qui, è gratis

Il nuovo materiale ottenuto dalla combinazione di questi due elementi è un nuovo materiale, il quale avrà caratteristiche intermedie tra le due fasi iniziali.

I compositi sono largamente utilizzati in vari ambiti, nell’aeronautica, nel navale, nel settore chimico agricolo e nello sport. Sono utilizzati principalmente come dispositivi di protezione delle persone: pensiamo per esempio ai caschi e alle tute nel settore motociclistico, realizzati con il materiale composito Kevlar.

Il vantaggio che offre un materiale composito è di presentare un’elevata resistenza meccanica in elementi con basso spessore e molto leggeri. Hanno però uno svantaggio comune, sono particolarmente suscettibili alle alte temperature.

>> Placcatura e fasciatura in materiali compositi FRP: quando e come impiegarle

Nel campo dell’edilizia i compositi si possono suddividere in 4 categorie:

- compositi con fibra continua;

- laminati;

- compositi con fibre corte;

- compositi particellari.

Un composito largamente utilizzato nei cantieri appartiene a quest’ultima categoria. Parliamo del calcestruzzo, dove la matrice è il legante cementizio mentre il rinforzo è realizzato dagli inerti miscelati all’interno di esso.

Leggi anche: Interventi Sismabonus 110%: il rinforzo delle strutture voltate con FRCM

Materiali compositi a fibra continua

I compositi con fibra continua sono l’argomento principale del Manuale di consolidamento con materiali compositi, di Andrea Bagni, edito da Maggioli Editore.

Si costituiscono di filamenti, detti strands, raccolti insieme realizzando un filo, detto yarn, organizzati secondo una trama e producendo quindi un tessuto. Nelle immagini seguenti vediamo una bobina di yarn in fibra di carbonio, materiale di partenza per la realizzazione di un tessuto in fibra di carbonio.

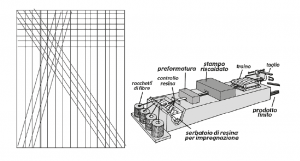

I laminati vengono ottenuti mediante un processo industriale chiamato pultrusione. Con questo processo i filamenti sono disposti su più direzioni e su diversi strati, inglobati all’interno di una matrice in resina di differente natura. In genere presentano performance meccaniche superiori rispetto ai precedenti. Hanno però lo svantaggio di avere una larghezza fissa, e quindi poco adattabili su superfici discontinue.

>> Interventi FRCM Sismabonus 110%: il confinamento dei pilastri in muratura

Il processo di pultrusione inizia prelevando le fibre da un gruppo di rocchetti, in seguito vengono convogliate attraverso una rastrelliera all’interno di un bagno di resina; qui è dove avviene l’impregnazione dei filamenti. Il fascio di fibre impregnate entra quindi in uno stampo riscaldato nel quale il materiale si consolida sotto pressione. Durante questa fase i vuoti presenti tra le fibre sono eliminati, garantendo così la continuità del materiale in direzione trasversale.

Leggi anche: Rinforzo FRCM Superbonus. Focus sui cordoli sommitali in muratura lamellare

Materiali compositi a fibra corta

Si definiscono materiali compositi a fibra corta quei materiali in cui la matrice organica o inorganica è rinforzata dalla presenza di uno o più materiali fibrosi di dimensioni ridotte.

Le fibre possono essere lineari o piegate, e si presentano disperse nella matrice in tutte le direzioni. Generalmente vengono chiamati fibrocalcestruzzi e si realizzano mediante la dispersione all’interno dei calcestruzzi di fibre corte, con dimensioni ridotte. Le fibre più utilizzate in questo materiale sono quelle plastiche o in acciaio, e possono essere lineari o

uncinate.

>> Rinforzi FRP di archi e volte: quali sono i vantaggi e gli svantaggi?

La loro funzione è quella di contrastare l’apertura delle fessure all’interno del calcestruzzo disponendosi trasversalmente all’apertura della stessa.

Nei compositi a fibra continua le fibre svolgono il ruolo di elementi portanti sia in termini di resistenza che di rigidezza. La matrice, oltre a proteggere le fibre, funge da mezzo di trasferimento degli sforzi tra fibra e fibra ed eventualmente tra queste e l’elemento strutturale da rinforzare.

Il composito esibisce rispetto alle fibre una rigidezza inferiore ma la medesima deformazione a rottura. Infatti, una volta superata tale deformazione, diviene impossibile il trasferimento degli sforzi dalla matrice alle fibre.

Per saperne di più sulle tecniche di consolidamento, continua a leggere dal volume

Nel volume Manuale di consolidamento con materiali compositi sono trattati in maniera estesa i materiali compositi più utilizzati, considerando il loro utilizzo per il consolidamento di edifici in calcestruzzo armato e muratura.

>> Guarda il prezzo del volume su Amazon!

>> Guarda il prezzo del volume su Amazon!

Foto di copertina: Particolare di ancoraggio terminale su elemento in muratura mediante sfioccatura della parte finale del tessuto in fibra di acciaio (Kerakoll Spa)

Scrivi un commento

Accedi per poter inserire un commento