Gli impianti di riscaldamento assolvono il compito di scaldare gli ambienti confinati e sono suddivisi nelle seguenti sottocategorie: 1) le caldaie autonome a camera stagna, a camera aperta o a condensazione: in origine venivano installate in ambienti interni e successivamente esternamente all’abitazione. Con la nuova Direttiva ErP (Energy related Products) del 26 settembre 2015, le caldaie a camera stagna o aperta sono state dichiarate non a norma e sono state sostituite da moderne caldaie a condensazione. L’installazione ex-novo di impianti termici di vecchia concezione è ammessa soltanto all’interno di contesti condominiali che hanno una Canna fumaria Collettiva (CC) o a Canna Collettiva Ramificata (CCR). Le nuove caldaie a condensazione si adattano ad ogni tipo di impianto esistente, a pavimento, a soffitto oppure con radiatori, ma è sempre preferibile dotarli di condotti fumari indipendenti;

2) le pompe di calore: sono macchine frigorifere che funzionano per meccanismo inverso rispetto a quello convenzionale: invece di produrre aria fredda, trasformano l’energia proveniente dagli impianti elettrici o di combustione in aria calda. Quelle più comuni funzionano ad elettricità e sono in grado di cedere agli ambienti il calore necessario derivante dall’ambiente esterno, maggiorato dal lavoro meccanico del compressore;

3) gli impianti centralizzati: sono caratterizzati dalla presenza di un’unica centrale termica al servizio di più unità abitative. In questi casi la potenza del generatore di calore è sempre superiore ai 35 Kw e, pertanto, è prevista la realizzazione di un apposito locale dedicato all’alloggiamento della centrale termica e di una rete di distribuzione articolata in grado di raggiungere le singole unità. Questa soluzione è attualmente molto utilizzata nei complessi condominiali, in quanto permette un maggior risparmio energetico rispetto alle caldaie autonome: l’impianto è caratterizzato, infatti, da una maggior efficienza, con ampia possibilità di gestione personalizzata della temperatura interna ai singoli locali. Per la contabilizzazione dei consumi di ogni abitazione, a valle del contatore generale sono dislocati dei sottocontatori che registrano i consumi di ogni appartamento.

Impianti di riscaldamento: le componenti

Il generatore di calore

L’impianto di riscaldamento si compone di tre elementi fondamentali: il generatore di calore, le reti di trasporto e i terminali. Il generatore di calore è alimentato da un combustibile solitamente fossile oppure rinnovabile (biomassa) ed è posizionato in locali specifici dell’edificio.

Fig. 11.3: Centrale termica di un condominio posta all’interno di un locale interrato, posizionato sotto l’edificio.

Fig. 11.3: Centrale termica di un condominio posta all’interno di un locale interrato, posizionato sotto l’edificio.

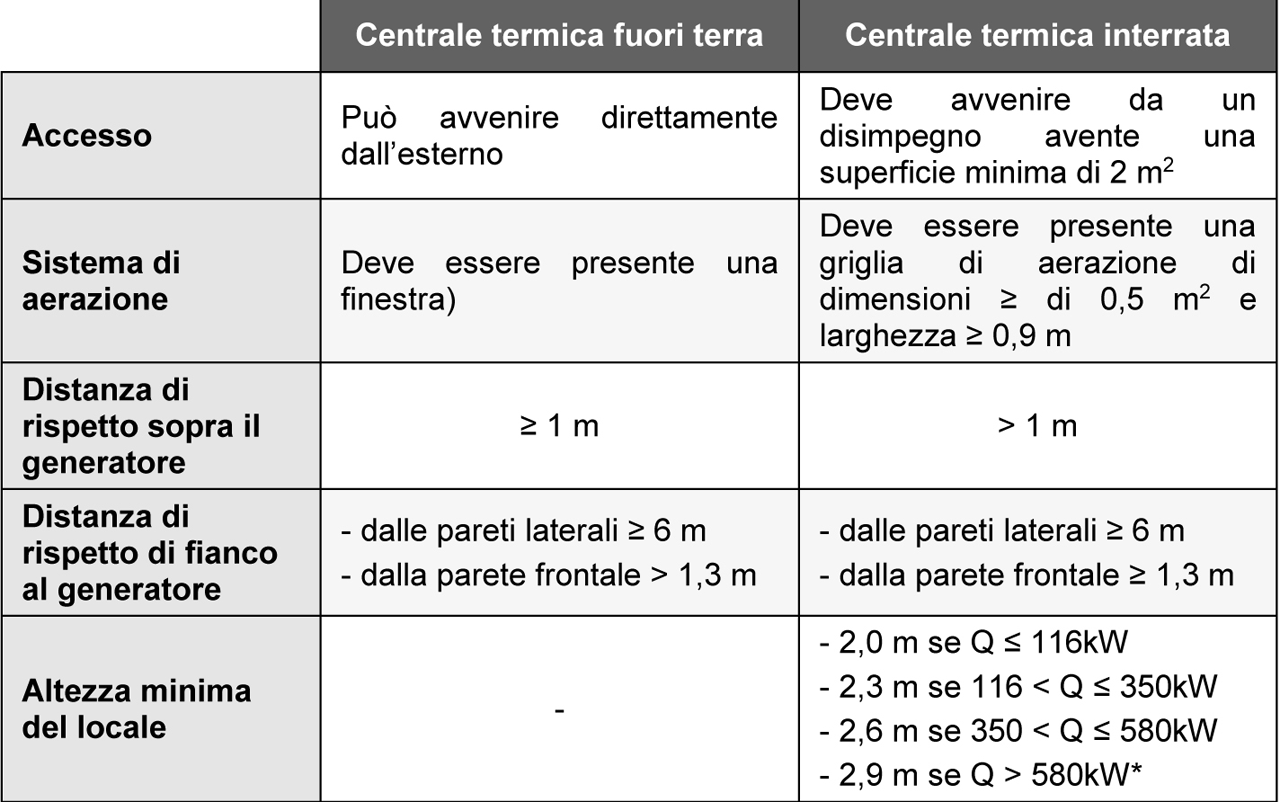

La centrale termica trova spazio solitamente in luoghi chiusi sia in edifici civili che industriali. La progettazione deve scrupolosamente seguire le normative nazionali e comunitarie poiché si tratta di ambienti a rischio di esplosioni a causa della presenza di combustibili; inoltre, le tubazioni presentano fluidi ad alta pressione e ad alta temperatura.

Il cuore di una centrale termica è il generatore di calore (o caldaia), alimentato da un combustibile che, bruciando, è in grado di riscaldare il fluido termovettore da inviare all’impianto di riscaldamento. La caldaia è dotata dei seguenti elementi tecnici:

1) la rampa del gas: è un elemento atto a convogliare il combustibile gassoso dalla rete di distribuzione o da un serbatoio al bruciatore;

2) il bruciatore: è il componente dell’impianto in cui avviene la miscelazione di un combustibile ed un comburente producendo la reazione di combustione e successivamente la fiamma. Dal punto di vista strutturale esistono due tipi di bruciatore:

– i bruciatori ad aria aspirata, atmosferico o premiscelato: sono di utilizzo civile (fornelli, scaldabagni a gas, caldaie di piccola e media potenza). In questo caso l’aria viene aspirata in modo naturale dal combustibile grazie ad un condotto che presenta un restringimento della sezione nel punto in cui viene immesso il combustibile, sfruttando così “l’effetto Venturi”;

– i bruciatori ad aria soffiata: presentano un’immissione dell’aria di tipo forzato grazie ad un ventilatore posto a monte del bruciatore stesso. Vengono utilizzati in tutte le applicazioni industriali (generatori di vapore e di aria calda, forni industriali, ecc.) e alcune civili (caldaie di media e grande potenza);

3) il camino per l’evacuazione dei fumi: le canne fumarie e i canali da fumo sono i condotti che collegano fra loro le caldaie e le canne fumarie.

L’alimentazione di una centrale termica può avvenire attraverso varie tipologie di combustibili: a gas metano, a gasolio e a GPL.

La centrale termica a gas metano viene utilizzata principalmente per il riscaldamento centralizzato degli edifici, per la produzione di acqua calda degli edifici civili, per l’alimentazione di forni, cucine, lavanderie, inceneritori, ecc.

La circolare n. 68 del 25 novembre del 1969 del Ministero dell’Interno prevede che i locali tecnici adibiti all’alloggiamento della caldaia a gas metano siano preferibilmente ubicati fuori terra, in una costruzione separata, in un locale tecnico inserito in un secondo fabbricato o sulla copertura piana dello stesso edificio.

Il limite di potenza che impone particolari prescrizioni per l’alloggiamento di una caldaia alimentata a combustibile infiammabile sono i 35 Kw: al di sopra di questo valore, infatti, secondo le vigenti norme di prevenzione incendi l’apparecchio non può essere installato all’interno di spazi abitati, ma deve essere opportunamente separato da strutture con determinate caratteristiche di resistenza al fuoco ed in locali con adeguata aerazione naturale.

Tab. 11.2: Caratteristiche tecniche del locale ospitante la centrale termica a gas metano (*Q è la potenza del generatore). Fonte: Ministero dell’Interno, Circolare 25 novembre 1969, n. 68330.

La centrale termica ad olio combustibile, gasolio o combustibile liquido di origine vegetale viene utilizzata per la climatizzazione di edifici e di ambienti, la produzione centralizzata di acqua calda, l’alimentazione di forni da pane e altri laboratori artigiani, il lavaggio di biancheria e grandi cucine.

Una centrale termica a gasolio può essere classificata in due modi differenti:

– come ambiente a maggior rischio in caso di incendio;

– come locale ordinario (solo in casi molto particolari potrebbe esserci il rischio esplosione).

Di seguito sono riportate alcune prescrizioni di sicurezza da applicarsi alle centrali termiche realizzate a partire dal 19 luglio 2005, alimentate da combustibili liquidi (D.M. 28 aprile del 2005332):

1) più apparecchi termici installati nello stesso locale o in locali direttamente comunicanti (cioè in assenza di separazioni almeno REI 30), sono considerati come facenti parte di un unico impianto, di portata termica pari alla somma delle portate termiche dei singoli apparecchi;

2) gli apparecchi possono essere installati:

– all’aperto: opportunamente protetti dagli agenti atmosferici, possono essere installati in adiacenza alle pareti REI 30 dell’edificio (altrimenti occorre collocarli a una distanza di 60 centimetri dall’edificio);

– in locali esterni: se ad uso esclusivo e realizzati con materiali incombustibili;

– in fabbricati destinati anche ad altro uso o in locali inseriti nella volumetria del fabbricato servito: gli impianti termici possono essere installati in un qualsiasi locale del fabbricato che abbia almeno una parete, di lunghezza non inferiore al 15% del perimetro, confinante con uno spazio scoperto o, nel caso di locali interrati, con intercapedine ad uso esclusivo larga almeno 0,6 metri. I locali vanno dotati di una o più aperture permanenti di aerazione realizzate su pareti esterne. Tali aperture non devono avere una superficie netta inferiore a 100 cmq.

Sia le strutture portanti che quelle di separazione devono possedere requisiti di resistenza al fuoco non inferiori a REI 120. L’accesso può avvenire dall’esterno o dall’interno solo tramite un disimpegno;

– in serre;

– nel caso di apparecchi per la climatizzazione di edifici e ambienti per la produzione centralizzata di acqua calda, surriscaldata, e/o vapore (centrali termiche), i locali, se inseriti all’interno di un fabbricato destinato anche ad altro uso, devono essere destinati esclusivamente agli impianti termici.

La centrale termica a GPL (Gas di Petrolio Liquefatto) necessita di uno spazio a parte per il serbatoio. Il passaggio del combustibile dallo stato liquido a quello gassoso avviene attraverso la pressurizzazione. Le centrali a GPL non possono essere interrate poiché il GPL, avendo una densità maggiore di quella dell’aria, si stratifica verso il basso e non può disperdersi nell’aria.

La centrale termica a condensazione è costituita da una caldaia ad acqua calda in cui si ha la condensazione del vapore acqueo dei fumi di scarico. In questo modo è possibile recuperare il calore latente di condensazione e, di conseguenza, ottenere una maggiore efficienza energetica rispetto ad una caldaia tradizionale.

Lo scopo principale della caldaia è quello di fornire calore all’acqua che scorre nei radiatori o altri corpi scaldanti per il riscaldamento. Le caldaie a condensazione utilizzano serpentine per lo scambio del calore realizzate con metalli resistenti all’acidità delle condense (acciaio inox e lega alluminio-silicio).

Per avere un maggiore risparmio energetico, la temperatura dell’acqua in ingresso ad una caldaia a condensazione deve essere più bassa rispetto alle caldaie convenzionali. Ciò avviene ad esempio negli impianti radianti. Nella maggior parte dei casi le caldaie a condensazione presentano un bruciatore a pre-miscelazione che aumenta l’efficienza della caldaia e al tempo stesso riduce le emissioni di monossido di carbonio e NOx.

A differenza delle caldaie convenzionali, i fumi scaricati non sfruttano il tiraggio naturale del camino, pertanto vengono espulsi attraverso un ventilatore inserito a monte del bruciatore, rendendo così problematico lo scarico di più caldaie in un unico camino. È infatti preferibile che ogni caldaia a condensazione abbia il proprio condotto fumario indipendente.

Le canne fumarie possono essere di polipropilene saturo (PPS), acciaio inox resistente all’umido oppure alluminio speciale.

La norma UNI 11071334 prevede la presenza di due impianti di smaltimento (canne fumarie):

– uno per eliminare la condensa proveniente dalla caldaia;

– uno per eliminare la condensa proveniente dal sistema di scarico dei fumi.

Mentre le caldaie con potenza al focolare inferiore a 35 kW (domestiche) possono scaricare in fogna senza dover neutralizzare l’acidità dei fumi, per le caldaie di portata termica nominale superiore ai 35 kW è invece necessario far riferimento alle indicazioni previste dalla norma tecnica

UNI 11528:2014. Tale norma prevede che:

– per gli impianti di portata termica nominale maggiore di 200 kW è sempre necessario il trattamento di neutralizzazione;

– per gli impianti di portata termica nominale maggiore di 35 kW e non maggiore di 200 kW viene invece fatta una distinzione in relazione alla destinazione d’uso dell’impianto.

In ambito residenziale occorre far riferimento al numero di appartamenti serviti, mentre in quello non residenziale, al numero di utilizzatori. Il locale per una caldaia a condensazione dovrebbe essere collocato in un luogo protetto dagli agenti atmosferici, preferibilmente all’interno dell’edificio (generalmente nel piano interrato destinato ai box) e non essere caratterizzato da particolari prescrizioni di carattere tecnico.

Le reti di trasporto

Nelle reti di trasporto i montanti del riscaldamento circolano da un piano all’atro dell’edificio all’interno di cavedi impiantistici che attraversano i solai tramite asole tecniche, senza interferire con la struttura portante. Nel caso di contesti condominiali occorre creare dei collettori di distribuzione in cui vengono inseriti i terminali impiantistici (quello di mandata e quello di ritorno). Tali collettori sono progettati per ottimizzare la distribuzione del fluido termovettore nei circuiti degli impianti di riscaldamento e di condizionamento.

La quasi totalità degli impianti di riscaldamento impiega, come fluido di trasporto del calore dalla generazione all’utenza, acqua calda in circolazione forzata. L’acqua circola fra la caldaia ed i corpi scaldanti con reti di tubazioni che sono, solitamente, di acciaio nero oppure rame per gli impianti di piccole dimensioni. Le tubazioni di distribuzione vengono poi opportunamente coibentate.

Nella grande maggioranza dei casi gli impianti sono a “due tubi” e la rete di distribuzione ècostituita da due linee: tubazioni di andata (caldaia-corpi scaldanti) e tubazioni di ritorno (corpi scaldanti-caldaia). In qualche caso negli impianti centralizzati, e molto più frequentemente negli impianti autonomi, è stato riesumato l’impianto detto “monotubo” realizzato, con un unico tubo, conformato ad anello, ove il corpo scaldante preleva e restituisce il fluido vettore.

Fig. 11.4: Collettore installato in un contesto condominiale.

I terminali

L’alimentazione dei terminali all’interno dell’edificio avviene mediante l’utilizzo di tubi realizzati con materiale plastico. Esistono diverse tipologie di terminali per l’impianto di riscaldamento:

– i radiatori: sono elementi progettati come una vera e propria serpentina in cui l’acqua calda proveniente dalla caldaia entra dal foro superiore ed esce dal foro inferiore, re-inserendola nell’impianto. In passato erano prodotti in ghisa mentre ora si utilizza principalmente l’alluminio che li rende meno costosi e più leggeri. Come principio di funzionamento sfruttano le capacità conduttive del metallo (ghisa o alluminio) che trasmette così il calore all’interno dei locali. Sono caratterizzati da una messa a regime lenta ma da un buon mantenimento della temperatura nel tempo ad impianto spento;

– i ventilconvettori: sono apparecchi costituiti da tubi alettati racchiusi all’interno di un guscio di metallo verniciato e posto contro una parete. Sono dotati di un’apertura inferiore ed una superiore da cui esce l’aria riscaldata. La trasmissione del calore avviene per convezione ed il loro costo di produzione li rende più economici rispetto ad un impianto di riscaldamento tradizionale. Sono in grado di far raggiungere la temperatura richiesta nell’ambiente in maniera molto rapida ma (tuttavia è altrettanto rapido il decadimento della stessa ad impianto spento);

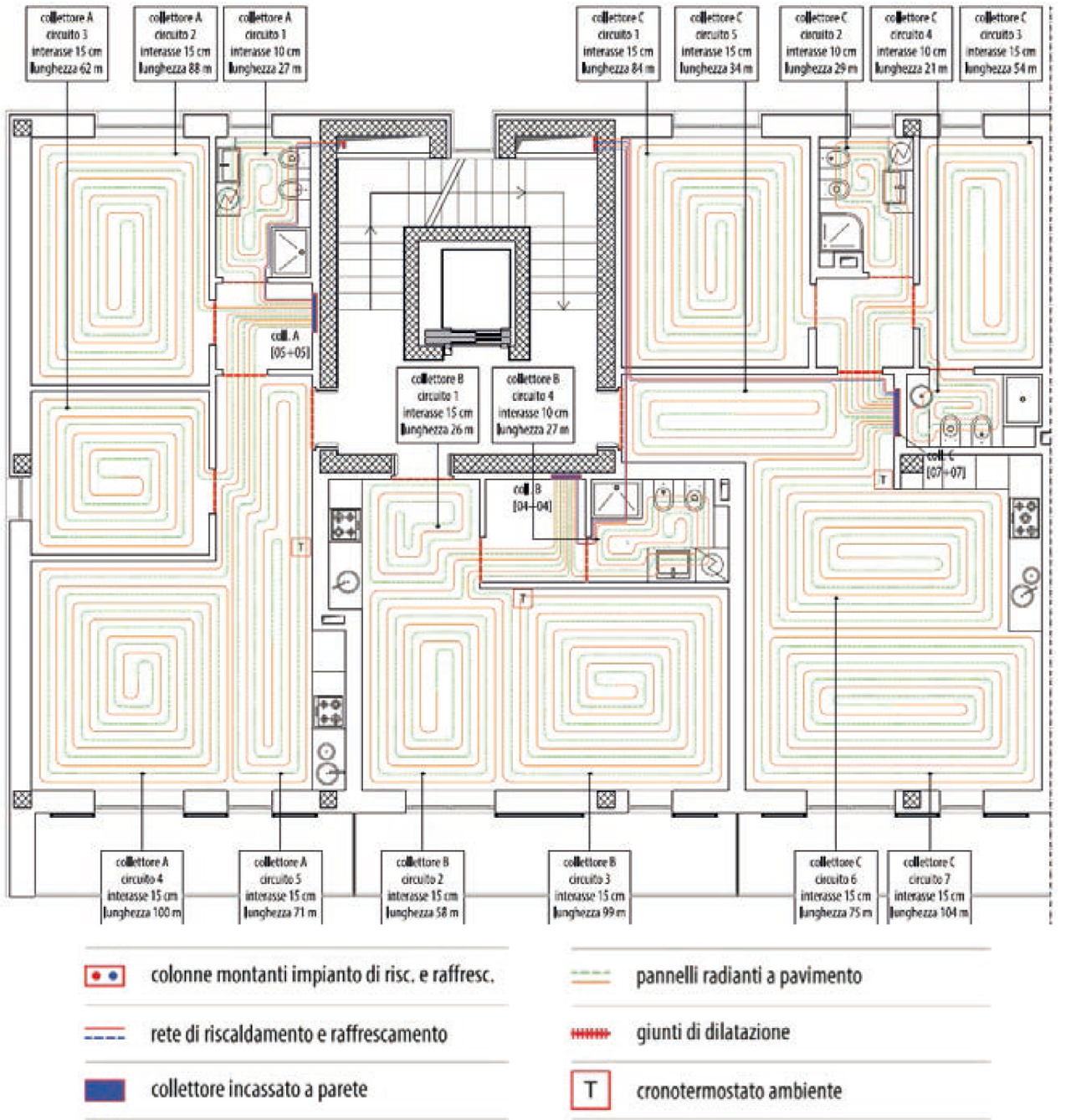

– i pannelli radianti: sono delle tubazioni entro cui passa acqua a temperatura bassa e costante. Vengono posti nel solaio, in corrispondenza del massetto e distribuiti uniformemente su tutta la superficie del locale al fine di scaldare l’ambiente per irraggiamento.

Fig. 11.5: Posizionamento delle serpentine per il riscaldamento a pavimento.

Attualmente esistono sul mercato dei pannelli prefiniti collegabili tra loro e già accoppiati con il materiale isolante, generando un notevole risparmio sia in termini economici che di tempo (per la loro messa in opera). I pannelli radianti, oltre che a pavimento, possono essere anche a soffitto o a parete (meno frequenti poiché possono creare delle difficoltà per il posizionamento dell’arredo). In questo caso sono nascosti dietro l’intonaco o dietro ai pannelli di cartongesso.

Un sistema di riscaldamento a pavimento non è caratterizzato da un raggiungimento rapido della temperatura richiesta, in quanto la quantità di acqua calda da dover riscaldare è notevole. Al tempo stesso, però, tale sistema offre alti livelli di comfort in quanto fornisce un riscaldamento omogeneo all’ambiente ed un ottimo mantenimento della temperatura nel tempo. Oggi è possibile non solo riscaldare ma anche raffrescare un locale con elementi radianti a pavimento.

Fig. 11.6: Progettazione di un impianto di riscaldamento e raffrescamento radiante a pavimento. Fonte: “Laboratorio di progetto e costruzioni dell’architettura”, Politecnico di Milano, Scuola AUIC. Docente: Valentina Puglisi.

Il teleriscaldamento, o sistema centralizzato di riscaldamento, è costituito da una o più centrali di produzione di energia termica ed una rete di distribuzione calore diffusa sul territorio che utilizza, come fluido vettore, l’acqua riscaldata.

Fig. 11.7: Schema di funzionamento della centrale di teleriscaldamento (rappresentazione grafica di Andrea Delmenico).

L’impianto è a circuito chiuso, ossia dalla centrale di produzione il fluido vettore viene inserito all’interno di un tubo di mandata (ad una temperatura media compresa tra i 70 e i 120 °C), diretto verso le sottocentrali termiche di utenza. Da qui il fluido vettore viene diramato attraverso gli allacciamenti alle diverse utenze. Il trasferimento di calore avviene per via indiretta, in modo da non fare entrare il fluido primario (ossia l’acqua calda che viene direttamente prodotta dalla centrale) nel circuito dell’utente.

Lo stesso meccanismo di cessione indiretta del calore avviene per la trasmissione del calore dalle centrali di produzione alla rete. Dopo avere ceduto il calore necessario a scaldare l’ambiente o l’acqua sanitaria, il fluido vettore ritorna in centrale attraverso le tubazioni di ritorno (ad una temperatura inferiore ai 60°C). Uno dei primi esempi di teleriscaldamento a livello cittadino è quello realizzato a Brescia nel 1971, a seguito della stipula di una convenzione tra ASM (ora A2A) ed una società immobiliare per la costruzione di alcuni condomini nel quartiere di Bresciadue”, a cui sarebbe stato fornito il calore per usi igienico-sanitario ed idrico.

Tra il 1978 ed il 1981 la centrale di Lamarmora, quella principale per la produzione di calore, è stata implementata da due turbogruppi combinati costituiti da un generatore elettrico accoppiato ad una turbina a vapore. Nel 1998 è stato collegato il termoutilizzatore alla centrale di produzione di energia al fine di recuperare l’energia residua contenuta nei rifiuti non pericolosi, utilizzati come combustibile.

A oggi il sistema di teleriscaldamento di Brescia copre più del 70% della volumetria edificata riscaldabile di Brescia e dei comuni limitrofi di Bovezzo e Concesio ed è composto da una rete di distribuzione sotterranea di oltre 500 km in doppia mandata con tre impianti di produzione dislocati all’interno del territorio cittadino.

Scrivi un commento

Accedi per poter inserire un commento