Come abbiamo visto nel precedente articolo sebbene l’analisi visiva diretta rimanga la via maestra per effettuare un corretto esame dello stato di conservazione o più in generale di realizzazione della pendinatura del controsoffitto, non sempre è facilmente percorribile: ad esempio quando, a causa del pregio delle finiture o per la presenza di particolari vincoli o prescrizioni, non sia possibile operare la rottura (nel caso di controsoffitti propriamente non ispezionabili come quelli estensivi in cartongesso) della pannellatura, ad esempio per motivi legati ad antincendio, salubrità dei locali (si pensi a locali adibiti a sale operatorie), o in generale per garantire la fruibilità continuativa dei locali ( scuole, caserme, uffici aperti al pubblico) dovendo quindi evitare l’interruzione del servizio.

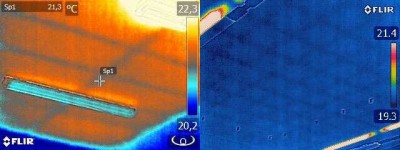

In tutti questi casi l’unica via percorribile diviene quella dell’esame tramite endoscopie mirate alla valutazione dei particolari costruttivi, limitando a casi isolati le prove di carico altrimenti consigliabili anche in maniera più diffusa; nel caso di finiture in cartongesso (non ispezionabili) l’ispezione diverrà ulteriormente complicata dalla non facile individuazione delle pendinature e pertanto in tali casi diviene certamente fondamentale l’esame termografico delle superfici in modo da indirizzare in maniera spedita e certa le successive fasi.

Passando dai componenti di supporto (pendinatura precedentemente esaminata) alle modalità di finitura, anche in tal caso i rischi che si possono correre non sono minori, infatti pur ipotizzando un buon sistema di sospensione ed ancoraggio, realizzato secondo prescrizioni e a regola d’arte, rimane tutta da dimostrare la correttezza del sistema di finitura impiegato.

Non è insolito notare l’uso di materiali non adeguati all’ambiente, ad esempio pannelli non consoni per impiego in bagni o zone ad elevata umidità, che col tempo tendono a flettersi e lesionarsi divenendo essi stessi rischiosi per i malcapitati utenti; altre volte l’installazione di sistemi prefabbricati a doghe senza tener conto della necessaria periodicità di rimozione delle stesse (si pensi ad intercapedini che necessitano di accesso per la presenza di filtri o saracinesche di ispezione di impianti) possono portare, nell’arco di poco tempo, alla deformazione del sistema e quindi alla sua instabilità coi conseguenti rischi di distacco improvviso: in tali casi spesso un corretto controllo in fase realizzativa o meglio, ancor prima, ideativa potrebbe evitare la nascita di certe problematiche.

Volendo riassumere in breve problemi e modalità di verifica individuate, possiamo creare una semplice check-list:

Sistema di pendinatura

fissaggi dell’ancoraggio

– controllo: la tipologia prevista è compatibile con la struttura portante?

– verifica: visiva+eventuale prova di estrazione (strumentale)

– il numero e l’interasse necessarie sono rispettate?- verifica: visiva+eventuale prova di estrazione (strumentale)

– verifica: visiva/calcolo

ancoraggi del telaio

– controllo: corrisponde alla regola dell’arte ed alle prescrizioni del produttore?

– verifica: visiva/funzionale + eventuale prova di carico (strumentale)

telaio

– controllo: è conforme/compatibile al sottostante pannello ed al sovrastante ancoraggio?

– verifica: visiva/dimensionale

Sistema di pannellatura (finitura)

pannello ispezionabile (removibile)

– controllo: è conforme/compatibile con l’ambiente in cui si trova?

– verifica: visiva/dimensionale

– controllo: presenta malformazioni o rotture?

– verifica: termografica

pannello non ispezionabile (es. cartongesso)

– controllo: è correttamente ancorato alla sovrastruttura?

– verifica: endoscopica/termografica

– controllo: presenta malformazioni o rotture?

– verifica: termografica

Nel prossimo articolo: rischi e controlli legati allo sfondellamento dei solai ed al distacco dell’intonaco.

Scrivi un commento

Accedi per poter inserire un commento