Uno dei progetti di maggiore rilevanza e interesse dell’Università degli Studi dell’Aquila riguarda la realizzazione di un nuovo laboratorio interamente dedicato alle tematiche tipiche dell’ingegneria sismica che conterrà la tavola vibrante, un’importante infrastruttura di ricerca in grado di riprodurre lo scuotimento sismico al vero e di testare la resistenza al sisma di una struttura o di un suo componente: uno strumento di grandissima valenza scientifica nel campo della progettazione antisismica delle strutture.

Il Laboratorio di Ingegneria Simica è localizzato a Monteluco di Roio, all’interno del campus universitario, nel luogo da sempre simbolo — per l’Ateneo aquilano — della Scuola di Ingegneria.

Il progetto che ha portato alla realizzazione del laboratorio, a seguito degli eventi sismici di aprile 2009, è venuto alla luce grazie ad un accordo tra l’Università, nello specifico tra il Centro di Ricerca e Formazione per l’Ingegneria Sismica (CeRFIS) e il Dipartimento di Ingegneria Civile, Edile – Architettura e Ambientale (DICEAA), da un lato, e il sistema bilaterale del settore edile costituito dalla Commissione Nazionale paritetica per le Casse Edili (CNCE), dall’ente nazionale per la formazione professionale in edilizia (Formedil) e l’ente nazionale per la prevenzione degli infortuni sul lavoro (Cncpt), dall’altro. Tali accordi si sono concretizzati soprattutto grazie all’interessamento del Prof. Dante Galeota, all’epoca Direttore del Dipartimento di Ingegneria Civile, Edile-Architettura e Ambientale, con il supporto dell’allora Rettrice Prof.ssa Paola Inverardi.

Il CeRFIS, nasce dalla volontà dell’Università, ed in particolare del DICEAA, di promuovere attività di ricerca, formazione, divulgazione e collaborazione con realtà locali, nazionali e sovranazionali, nel campo dell’ingegneria sismica.

Tra i molteplici criteri che hanno determinato la scelta del sito su cui sorge il laboratorio vi è lo stretto collegamento con le strutture dedicate alle attività didattiche e di ricerca dei corsi di Ingegneria, nonché agli altri laboratori del DICEAA, collegamento che consentirà agli studenti e ricercatori di osservare le prove su prototipi che saranno realizzati e che saranno sottoposti ad input dinamico e in particolare, sismico.

>> Vorresti ricevere news come questa? Clicca qui, è gratis

Indice

Perché una tavola vibrante?

La tavola vibrante indubbiamente costituisce l’elemento caratterizzante del laboratorio.

“La volontà di realizzare un laboratorio dedicato ad attività di ricerca nel campo sismico scaturisce non solo dall’importanza strategica che essa riveste per un’istituzione universitaria come quella dell’Aquila, che ha nei corsi d’Ingegneria civile, edile ed ambientale uno dei punti di forza più rappresentativi nel circuito scientifico nazionale ed estero, ma anche dall’opportunità di fornire alla didattica uno strumento che contribuisca a rendere più immediata la comprensione di fenomeni complessi legati alla dinamica delle strutture, che altrimenti potrebbero essere affrontati solo attraverso lo studio teorico o la simulazione basata su software”, dichiara la Dott.ssa Elena Antonacci, Responsabile Tecnico dell’Area Civile del DICEAA. “Oltre agli scopi didattici, grazie alla presenza della tavola vibrante, il laboratorio potrà effettuare attività di ricerca sperimentale, anche per conto terzi, consentendo un reale avvicinamento dell’Università dell’Aquila, con le sue capacità scientifiche, al mondo dell’industria e della produzione del territorio”.

Infatti, potendo riprodurre scuotimenti perfettamente analoghi a gran parte degli eventi sismici registrati in Italia o all’estero, la tavola consentirà di provare manufatti di ingegneria civile, sia in termini di componenti e connessioni strutturali che di strutture a grandezza naturale e/o in scala ridotta, migliorandone la conoscenza del comportamento in caso di sisma, nonché di qualificare veicoli e componenti meccaniche che devono rispettare i requisiti e gli standard di vibrazioni.

Per la realizzazione del Laboratorio di Ingegneria Sismica, l’Università degli Studi dell’Aquila ha operato in convenzione con il Ministero delle Infrastrutture e dei trasporti – Provveditorato Interregionale alle Opere Pubbliche per il Lazio, l’Abruzzo e la Sardegna che ha svolto le funzioni di Stazione appaltante (l’Ing. Gennaro Di Maio ricopre il ruolo di RUP e l’Ing. Arch. Angela D’Eramo quello di Direttore dei Lavori), che ha assegnato l’incarico per la redazione del progetto esecutivo del Laboratorio all’Ing. Gabriele Novembri, di Roma. La fornitura della tavola vibrante è stata affidata alla Bosch-Rexroth, mentre l’esecuzione dei lavori edili è stata affidata all’ATI (Associazione Temporanea di Imprese) Colanzi Srl/Elettromeccanica Val di Sangro Srl/Orsini & Blasioli Srl. Gli aspetti tecnico-amministrativi sono stati seguito per l’Università dell’Aquila dal Prof. Pierluigi De Berardinis, Delegato del Rettore per l’Edilizia, dal Dott. Flavio Grimaldi, Responsabile del Procedimento per la fornitura della Tavola Vibrante, e dal Prof. Massimo Fragiacomo, Responsabile per l’Esecuzione della Tavola Vibrante.

Heidelberg Materials si è aggiudicata il subappalto per la fornitura del calcestruzzo, per un totale di circa 1.600 mc (1.360 mc circa per la realizzazione del cantiere compresa la tavola vibrante, la platea sottostante, le travi e i bicchieri del capannone e i muri; 393,50 mc di Rck 55 per la tavola vibrante; 80 mc circa per la pavimentazione industriale).

Come è fatta la tavola vibrante

Le prove su tavola vibrante costituiscono la tecnica più affidabile di sperimentazione in laboratorio nel campo dello studio delle vibrazioni. Si tratta, infatti, dell’unica tecnica in grado di riprodurre realisticamente l’eccitazione vibrazionale di origine naturale, come quella generata dai terremoti, o di origine antropica, prodotta da vibrazioni industriali o nei mezzi di trasporti.

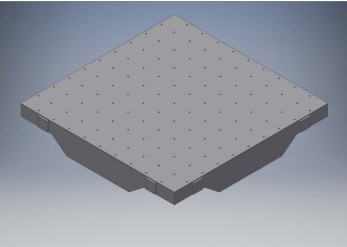

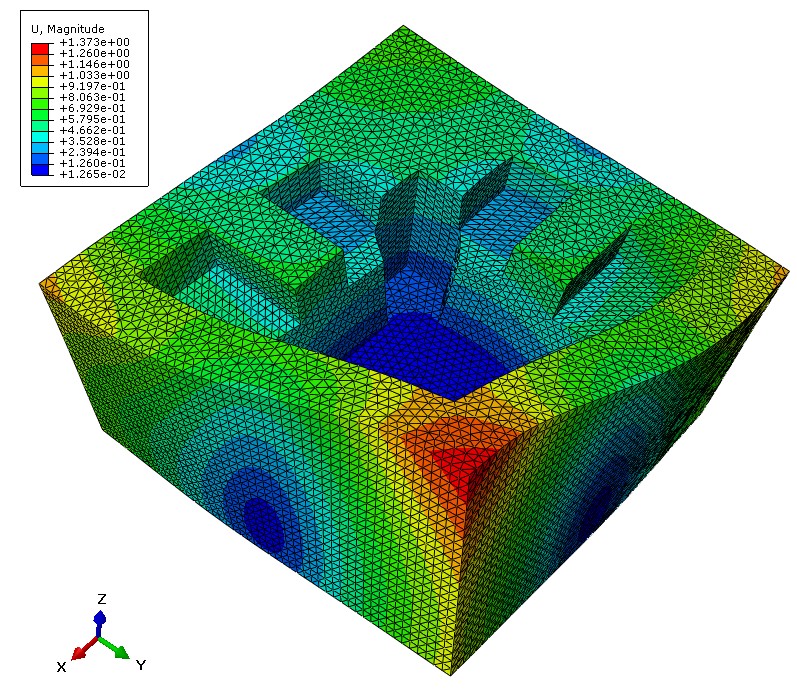

La tavola vibrante che sarà alloggiata nel laboratorio dell’Università dell’Aquila è un dispositivo a sei gradi di libertà caratterizzato da una piastra nervata (Fig. 1) in acciaio ad alta resistenzadi forma quadrata con lati pari a 4 m che può portare fino a 150 kN di carico di prova (payload massimo). Il campo di frequenza di lavoro della tavola è da 0.01 a 60 Hz, l’accelerazione massima cui può arrivare è pari a 1 g nel piano orizzontale e 0,8g in direzione verticale (g rappresenta l’accelerazione di gravità, pari a 9,806 m/s2).

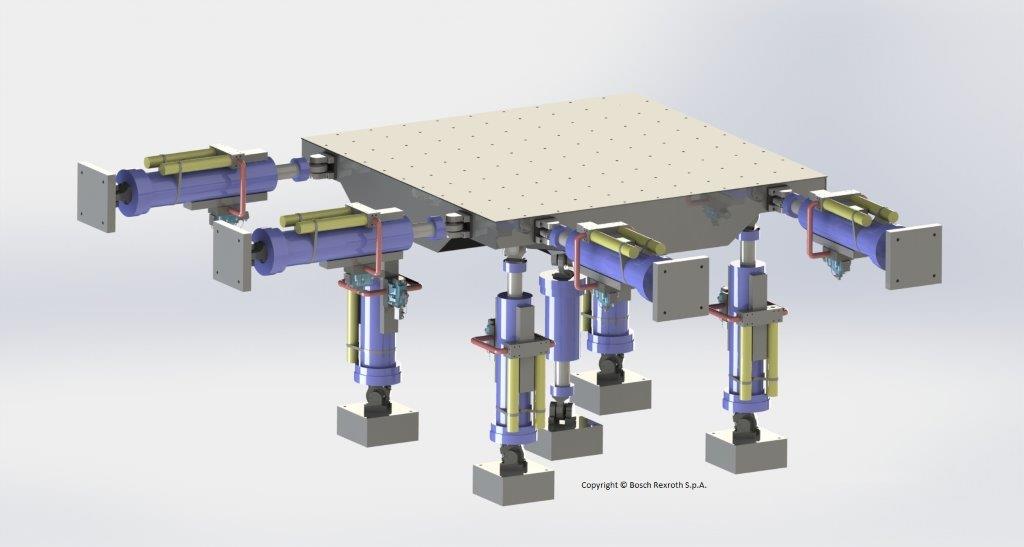

Il sistema è costituito, oltre che dalla piastra metallica nervata sulla quale fissare i campioni da sottoporre a test di vibrazione, da una centrale idraulica per la movimentazione degli attuatori orizzontali e verticali collegati alla piastra e da un sistema di controllo (installato nella Control Room) che consente la riproduzione controllata di accelerogrammi sismici e l’esecuzione di prove dinamiche.

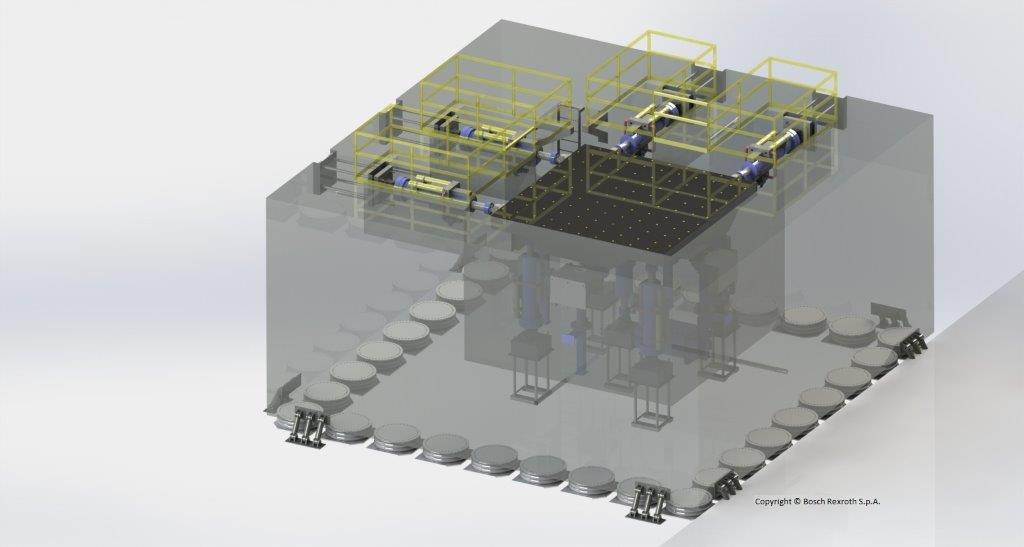

La piastra metallica, è guidata da attuatori servo-idraulici (Fig. 2), 4 verticali per generare il moto nella direzione dell’asse Z e 4 orizzontali, 2 per ciascuna direzione del piano XY, ancorati ad una struttura di contrasto di grandi dimensioni (10 x 10 x 4.85 m), rappresentata da un volume in calcestruzzo armato. Questa struttura, definita massa sismica (Fig. 3), è isolata dal terreno e dagli edifici circostanti per il tramite di 32 molle ad aria posti alla base e 24 smorzatori oleodinamici posizionati in una vasca di contenimento in calcestruzzo armato.

La progettazione preliminare della massa sismica

La massa sismica ha lo scopo di fornire adeguata resistenza alle sollecitazioni indotte dagli attuatori senza deformarsi o manifestare comportamenti non lineari, garantendo così la controllabilità della tavola durante le simulazioni.

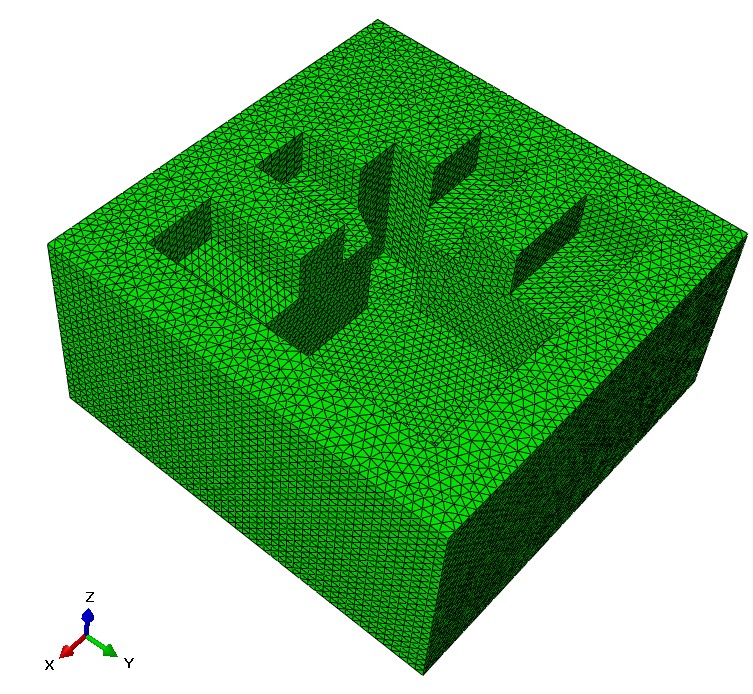

La sua configurazione geometrica (Fig. 4) è stata ottenuta mediante un processo iterativo finalizzato alla minimizzazione degli spostamenti orizzontali delle pareti, in corrispondenza dei punti di attacco degli attuatori, calcolati per le frequenze proprie di risonanza del sistema libero nello spazio. Tale processo di progettazione preliminare è stato eseguito dal personale del DICEAA, coordinato dal Prof. Massimo Fragiacomo, Professore Ordinario di Tecnica delle Costruzioni, di concerto con il personale della Bosch Rexroth, coordinato dall’Ing. Antonio Capuzzi.

La realizzazione della massa sismica

“Per quanto riguarda la fase di realizzazione, inizialmente si era ipotizzato di ricorrere ad un getto unico, successivamente, però, a causa della sua particolare geometria, si è ritenuto opportuno ricorrere a tre distinte fasi, prevedendo però superfici scabre alle riprese di getto e l’impiego di prodotti specifici atti a garantire la continuità tra calcestruzzo fresco e indurito”, afferma la Dott.ssa Antonacci, che aggiunge. “Quanto emerso dal progetto preliminare, specialmente per la parte riguardante il calcestruzzo, è stato condiviso con il Prof. Dante Galeota, all’epoca docente di Tecnica delle Costruzioni e direttore del DICEAA, nonché membro del Comitato tecnico del Provveditorato, nell’ambito del quale è stato discusso il progetto esecutivo, e con il Prof. Roberto Marino, già docente esterno a contratto di Tecnologia dei Calcestruzzi presso l’Università dell’Aquila e consulente di Mapei Spa. Entrambi hanno fornito dei suggerimenti e delle indicazioni in merito al mix design del calcestruzzo, alla scelta della classe di consistenza del calcestruzzo e del diametro massimo degli aggregati e alle modalità di esecuzione e protezione del getto della massa sismica. Indicazioni che sono state condivise con l’Università, con il fornitore di calcestruzzo e l’impresa appaltatrice, con un confronto continuo finalizzato al miglior risultato finale”, afferma Antonacci.

La particolarità del getto, soprattutto in relazione alle dimensioni del manufatto, ha infatti richiesto una attenta programmazione e sperimentazione del mix design del calcestruzzo, atto a prevenire fessurazioni da ritiro termico, soprattutto nella fase di raffreddamento dello stesso calcestruzzo che possono insorgere in questa tipologia di strutture.

“In sintesi, si tratta di un getto di tipo massivo per il quale è doveroso prendere tutte le opportune precauzioni al fine di evitare che fenomeni di natura termica possano determinare una criticità nei riguardi dello stesso calcestruzzo, compromettendone la funzionalità a cui è destinato durante la vita di esercizio, quando sottoposto a sollecitazioni di tipo fisico meccanico”, afferma il dott. Ing. Roberto Marino. “Le prove di simulazione sismiche, su manufatti, prevedono infatti carichi verticali e orizzontali di una certa entità, che si ritrasmettono, ovviamente, nella struttura, in forma piuttosto complessa, per simulare gli andamenti sussultori ed ondulatori del sisma. In tali circostanze, il calcestruzzo è soggetto a carichi impulsivi piuttosto importanti tali da poter compromettere la funzionalità del sistema anche in relazione alla presenza di eventuali fessurazioni presenti nel calcestruzzo. Le prescrizioni di progetto, pertanto, non devono prendere in considerazione solo i requisiti fisico meccanici del materiale ma devono correttamente prescrivere anche le condizioni attraverso le quali l’opera possa essere esente da eventuali presenze di fessurazioni innescate da ritiri di natura termica. Nello specifico, in un getto massivo è importante anche maturare correttamente il getto, raffreddandolo in maniera lenta con opportuni accorgimenti”.

Sviluppo di calore: getti di massa

Essendo la reazione d’idratazione del cemento esotermica, soprattutto nei getti di grosse dimensioni, nei quali il calore non si disperde rapidamente (condizioni quasi adiabatiche), la temperatura può raggiungere valori elevati. Pertanto, in un approccio scientifico al mix design del calcestruzzo in opere di tipo massivo, è necessario procedere con attenzione nei riguardi, soprattutto, della temperatura di innalzamento che subisce il calcestruzzo nelle prime ore di stagionatura.

La velocità e l’intensità dello sviluppo di calore del calcestruzzo dipendono dal tipo, classe e dosaggio (kg/m3) del cemento e dalla presenza di aggiunte attive (ad esempio, ceneri, fumi di silice, loppa), dal dosaggio e natura degli altri costituenti e dalla temperatura iniziale dei materiali. L’innalzamento termico, a sua volta, dipende dalla possibilità di scambio termico del getto e dalle sue caratteristiche geometriche.

Le “Linee Guida per la Messa in Opera del Calcestruzzo Strutturale del Consiglio Superiore dei Lavori Pubblici, §7.2 – Sviluppo di calore: getti di massa” forniscono tutti gli elementi affinché il progettista possa, correttamente, prescrivere non solo le caratteristiche fisico-termo-meccanico del calcestruzzo idoneo alla struttura, ma anche la cura, la maturazione e la stagionatura del calcestruzzo in opera.

“In fase di indurimento, la temperatura massima del calcestruzzo al centro del getto non dovrebbe superare 70° C; in particolare, la differenza di temperatura tra la temperatura al centro e quella ambiente non deve superare i 20°C fra le parti della struttura (ΔT di picco)”, spiega Antonacci. “Al fine di limitare, se non annullare, l’insorgenza degli stati tensionali, che avrebbero potuto dare origine ad uno stato fessurativo soprattutto nella fase di raffreddamento veloce del nucleo del calcestruzzo, è emersa la necessità di prescrivere un opportuno mix design, da progettarsi in accordo con il fornitore del calcestruzzo, Heidelberg Materials: essendo il getto di tipo massivo, il calcestruzzo doveva sviluppare un calore di idratazione moderato. La riduzione del calore doveva essere perseguita posticipando i tempi di verifica della resistenza caratteristica prescritta anche fino a 90 giorni di stagionatura dei prelievi, effettuati durante le operazioni di getto. Questo al fine di distribuire in un arco temporale più lungo lo sviluppo delle prestazioni meccaniche del calcestruzzo essendo, quest’ultimo, stato progettato con basso calore di idratazione. Pertanto, per limitare il rischio delle fessure superficiali, dovute agli effetti termici, era opportuno progettare un sistema di protezione della struttura in modo da ridurre il ΔT, cioè il Delta Termico, fra la temperatura al nucleo del getto e la temperatura dell’ambiente a contatto al getto stesso”, dichiara Antonacci.

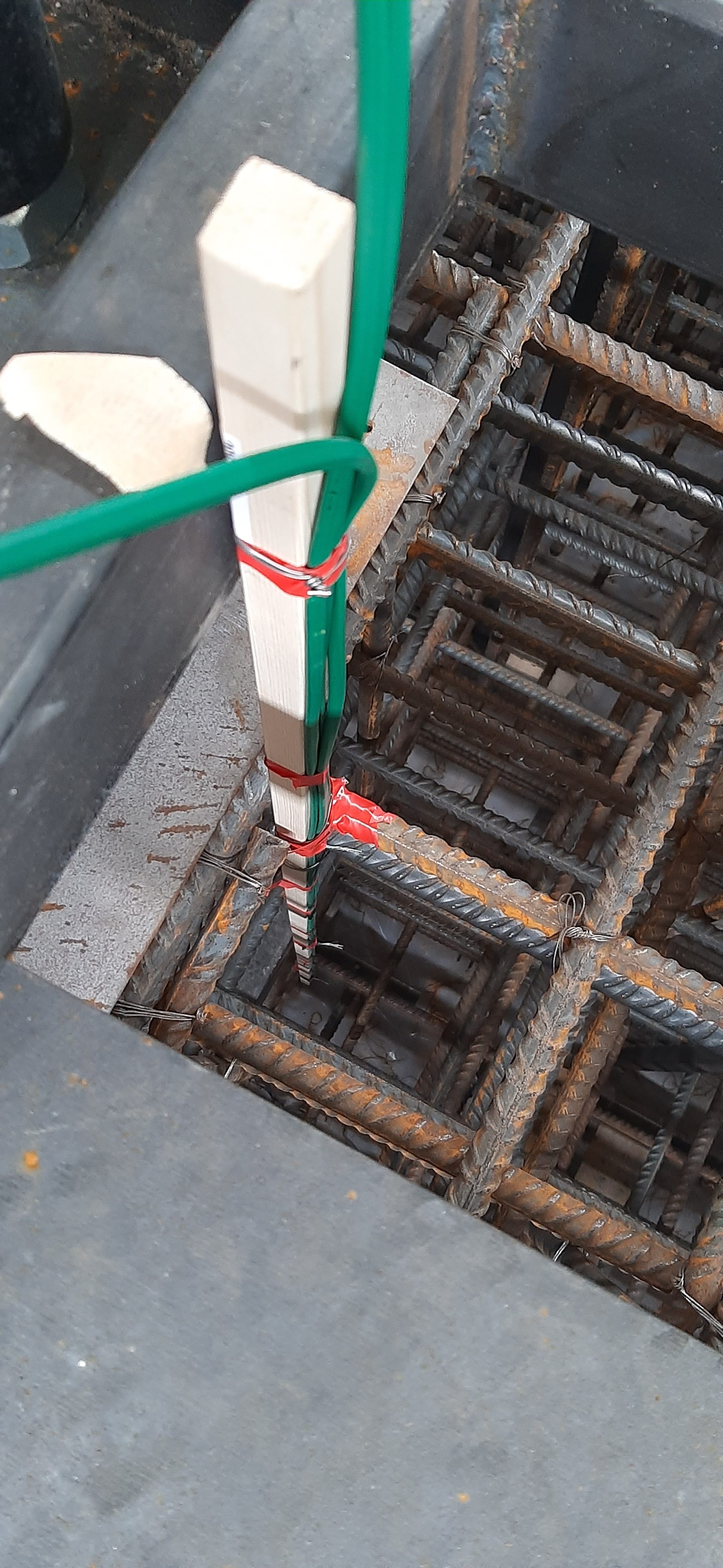

Per la verifica degli innalzamenti e dei gradienti termici del calcestruzzo, in diversi punti della massa sismica, è stato richiesto il posizionamento di alcune termocoppie, a perdere immerse nel getto, che registravano la temperatura del calcestruzzo sia in fase di riscaldamento sia in fase di raffreddamento, e opportuni interventi di protezione e coibentazione del getto al fine di impedire l’evaporazione dell’acqua dello strato di calcestruzzo superficiale del getto e mantenere le condizioni termiche affinché il raffreddamento fosse più lento possibile.

La definizione del mix design del calcestruzzo

Le indicazioni emerse dall’analisi preliminare sono state condivise con l’impresa Colanzi srl e Heidelberg Materials, fornitore del calcestruzzo, per la definizione del mix design, delle tre fasi di getto e delle condizioni di maturazione delle stesse.

“Le prescrizioni ricevute erano per un calcestruzzo C45/55, classe di consistenza S4, classe di esposizione XC3, con un diametro massimo di dimensione dell’aggregato di 32 mm. Trattandosi di una struttura massiva, il calcestruzzo doveva sviluppare un calore di idratazione moderato per evitare la formazione di un quadro fessurativo che avrebbe impattato sulla qualità e l’operatività dell’opera con temperatura massima di picco del calcestruzzo di 70°C e un delta termico tra il nucleo e il corticale di 20°-25C”, precisa Paolo Piersantelli, Responsabile Tecnologico Area Adriatico di Heidelberg Materials.

Per mitigare tali rischi, è stato utilizzato un cemento a basso calore di idratazione di tipo CEM III/A 42,5 N, testato a settembre 2023 presso l’impianto Heidelberg Materials dell’Aquila, mediante la realizzazione di un mock-up finalizzato all’accertamento delle prestazioni reologiche e prestazionali del prodotto ed alla definizione dello sviluppo di calore di idratazione.

“È stato operato uno scavo nel terreno a forma di un parallelepipedo ottenendo un volume di 9 mc di calcestruzzo, non paragonabile al volume del manufatto reale di oltre 300 mc, ma certamente indicativo del suo comportamento. Il getto è stato monitorato con utilizzo di termocoppie per il rilevamento della temperatura inserite all’interno della massa in condizioni non adiabatiche (area superficiale non isolata) e posizionate all’esterno, in prossimità dello scavo, per la rilevazione della temperatura ambiente”, afferma Piersantelli. Avendo le termocoppie rilevato valori di temperature massime al nucleo e delta termici elevati rispetto a quanto richiesto dal capitolato, nell’ottica di un contenimento del calore di idratazione sviluppato dal calcestruzzo, nello studio del mix design è stata introdotta un’aggiunta di tipo pozzolanico a basso calore di idratazione.

“È stato quindi realizzato un secondo mock-up per il quale i rilevamenti delle temperature erano in linea con le indicazioni progettuali. Le termocoppie hanno misurato una temperatura massima di 62,4°C al nucleo, a 37h dal getto, e 65°C a ¾ di profondità, a 48h dal getto. Il delta termico massimo rilevato era pari a 18,7°C tra nucleo e corticale e 22,3°C tra ¾ di profondità e corticale (a 68h dal getto), con escursioni termiche giornaliere tra 16°C e 40°C”, dichiara Piersantelli. “L’impiego di una aggiunta ad alta attività pozzolanica, come il PZ 300 di Mapei, consente di abbassare la temperatura di innalzamento di almeno 4 o 5 °C. Il PZ 300 è un compound in polvere costituito da minerali di dimensioni micrometriche, appositamente studiato e formulato per la realizzazione di calcestruzzi a basso calore di idratazione ed elevata durabilità, che agisce nel tempo come miglioramento delle prestazioni fisico meccaniche assicurando lo sviluppo delle resistenze a tutto vantaggio della vita utile di servizio e fornendo un ulteriore contributo al già importante CEM III/A”, spiega il Dott. Ing. Roberto Marino.

L’attenzione di Heidelberg Materials nella progettazione del mix design non è stata riposta alle sole temperature. “Abbiamo progettato una miscela che mantenesse anche la lavorabilità, cioè la fluidità nel tempo per 90 minuti, aggiungendo degli additivi estensori della lavorabilità. Messa a punto e validata la miscela siamo andati in cantiere con un calcestruzzo i.tech STRUCTURA XC4 C45/55 S5 D22,4 fornito dall’impianto Calcestruzzi dell’Aquila”, precisa Piersantelli.

Esecuzione e protezione dei getti

Il getto della massa sismica è stato eseguito in tre fasi, come da indicazioni di capitolato finale. Partendo dalla platea di base (10 x 10 m di lato per un’altezza da terra di 1,3 m), i primi di novembre (6/11/2023) è stato eseguito il primo getto per un volume di 178 mc di calcestruzzo; a distanza di un mese (7/12/2023) è stato gettato il secondo strato della massa di altezza pari a 2,2 m per un volume di calcestruzzo pari a 128,5 mc; il terzo getto è stato eseguito a febbraio (12/02/2024) per un volume di 87 mc, fino a raggiungere l’altezza complessiva di 4,85 m. La struttura presenta una certa irregolarità in altezza, assottigliandosi verso l’alto. Complessivamente sono stati gettati 393,5 mc di calcestruzzo I.TECH STRUCTURA XC4 R55 S5 D32 – C45/55 fornito dall’impianto dell’Aquila di Heidelberg Materials.

Il monitoraggio delle temperature e il controllo del delta termico sono stati realizzati posizionando le termocoppie all’interno del getto sia al nucleo (core) della massa che a livello intermedio e superficiale (crosta), in base alle indicazioni fornite dal progettista, con letture in real time.

Per limitare la comparsa dei quadri fessurativi connessi con lo sviluppo dei gradienti termici, l’impresa subito dopo l’esecuzione di ogni singolo getto, ha protetto il getto con un telo di PVC a tenuta ermetica con il quale ha creato una camera all’interno della quale ha iniettato aria calda per far sì che la parte esterna non si raffreddasse troppo rapidamente rispetto al nucleo.

“Il picco delle temperature è stato rilevato a circa 3 gg dal getto per poi scendere in maniera asintotica a temperatura ambiente. Dato che la fase critica si sviluppa nella prima settimana di getto, durante questo periodo i getti sono rimasti casserati e coibentati, dopo di che si è proceduto allo scassero. Le Tmax registrate dalle termocoppie si sono attestate tra i 45 e i 55°C con un delta termico di picco di 20°C”, afferma Piersantelli.

Grazie ad un lavoro congiunto e al continuo confronto tra l’Ateneo e il Provveditorato interregionale per le Opere pubbliche, fattivamente con le figure del Responsabile del procedimento e della direzione dei lavori, fornitore di calcestruzzo e impresa appaltatrice, si è arrivati ad un risultato che ha soddisfatto le aspettative di tutte le parti interessate, assicurando il raggiungimento di tutti gli obiettivi progettuali.

Completata la realizzazione della massa sismica, i lavori per il completamento del Laboratorio di Ingegneria simica sono proseguiti ed attualmente (28/05/2024) sono in fase di ultimazione. “Una volta che le opere civili saranno completate, verranno montate da Bosch Rexroth: la tavola vibrante, la centrale e le apparecchiature necessarie per garantire il funzionamento del dispositivo. Dopodiché, ad inizio autunno, verrà effettuato il collaudo della tavola, la cui entrata in funzione è prevista per la fine dell’anno”, conclude l’Ing. Antonacci.

Per saperne di più

heidelbergmaterials.it

Scrivi un commento

Accedi per poter inserire un commento